صنعت ساختوساز در دهههای اخیر شاهد پیشرفتهای چشمگیری در حوزه مصالح و تکنیکهای اجرایی بوده است. یکی از مهمترین این نوآوریها، معرفی و توسعه بتن پیشتنیده و به تبع آن، تیرچههای پیشتنیده است. تیرچه پیشتنیده، به عنوان یک جزء حیاتی در سیستمهای سقف و کف، نقش بسزایی در ارتقاء مقاومت، کاهش وزن و افزایش کارایی سازهها ایفا میکنند. این تکنولوژی که با اعمال نیروی کششی کنترلشده به میلگردهای داخلی بتن پیش از بارگذاری نهایی مشخص میشود، امکان ایجاد دهانههای بزرگتر و کاهش ضخامت اعضا را فراهم میآورد. با توجه به ماهیت پیچیده و حساس فرآیند تولید و اجرای تیرچههای پیشتنیده، آگاهی از نکات فنی و رعایت دقیق استانداردها از اهمیت بالایی برخوردار است. هدف از نگارش این مقاله، ارائه یک راهنمای جامع و دقیق در خصوص نکات فنی اجرای تیرچه پیش تنیده است تا مهندسان، پیمانکاران و دستاندرکاران صنعت ساختوساز بتوانند با درک عمیقتری از این فناوری، بهرهبرداری بهینهای از آن داشته باشند. در این مقاله به بررسی تعریف، پروسه تولید، ملاحظات طراحی، جزئیات اجرایی، مزایا و چالشهای مرتبط با تیرچههای پیشتنیده خواهیم پرداخت.

۱. تعریف و مکانیسم عملکرد تیرچه پیش تنیده

تیرچههای پیشتنیده به تیرچههایی اطلاق میشود که قبل از اعمال بارهای سرویس، تحت تنشهای فشاری داخلی قرار میگیرند. این تنشهای فشاری از طریق اعمال نیروی کششی بر روی میلگردهای پرمقاومت (که معمولاً به نام تاندون یا وایر شناخته میشوند) که درون بتن قرار گرفتهاند، ایجاد میشود. مکانیسم عمل به این صورت است که پس از جایگذاری میلگردها در خط تولید و اعمال کشش به آنها، بتنریزی توسط دستگاه اکسترودر انجام میشود. پس از کسب مقاومت کافی توسط بتن، نیروی کششی از روی میلگردها آزاد شده و در نتیجه، میلگردها تمایل به بازگشت به طول اولیه خود دارند. این تمایل باعث میشود که نیروی کششی به صورت نیروی فشاری به بتن منتقل شود و در بخش تحتانی تیرچه، که معمولاً تحت تنشهای کششی ناشی از بارهای خارجی قرار میگیرد، تنش فشاری داخلی ایجاد گردد.

این فرآیند منجر به بهبود قابل توجهی در عملکرد تیرچه در برابر بارهای سرویس میشود. تنشهای فشاری داخلی، تنشهای کششی ناشی از خمش را خنثی کرده و یا به میزان قابل توجهی کاهش میدهند، در نتیجه، مقاومت سازه به طور چشمگیری افزایش مییابد و از ترکخوردگی بتن جلوگیری میشود. این ویژگی به خصوص در دهانههای بلند و بارهای سنگین، مزیت حیاتی محسوب میشود و دوام سازه را در درازمدت تضمین میکند. استفاده از نیروی پیشتنیدگی، امکان طراحی سازههای سبکتر و کارآمدتر را فراهم میآورد.

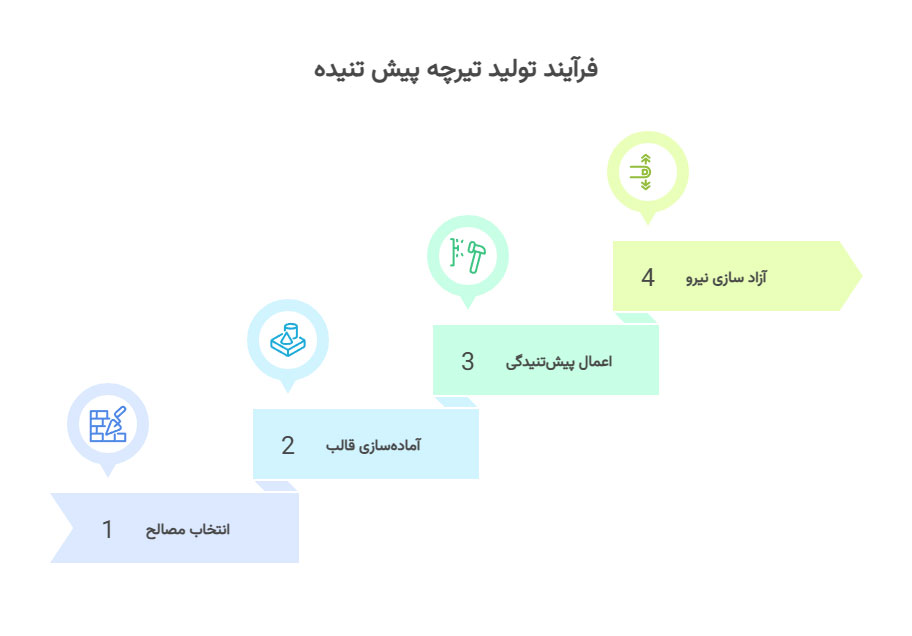

۲. پروسه تولید تیرچههای پیش تنیده: از مصالح تا پیشتنیدگی

تولید تیرچه پیش تنیده یک فرآیند دقیق و چند مرحلهای است که نیازمند کنترل کیفیت بالا در تمام مراحل است. درک این فرآیند برای شناخت نکات فنی اجرای تیرچه پیش تنیده اساسی است:

۲.۱. انتخاب مصالح اولیه با کیفیت بالا

اساس کیفیت تولید تیرچه پیش تنیده، انتخاب مصالح اولیه مرغوب است.

- بتن: باید از بتن با مقاومت بالا استفاده شود. مقاومت فشاری بالای بتن (معمولاً حداقل C35 یا بیشتر) برای تحمل تنشهای فشاری ناشی از پیشتنیدگی در زمان آزاد شدن نیروی کششی ضروری است. علاوه بر مقاومت، کارایی، دوام و مشخصات جمعشدگی بتن نیز باید مطابق با استانداردها باشد. استفاده از مواد افزودنی بتن برای بهبود خواص رئولوژیکی و مقاومتی رایج است.

- میلگردها: میلگردهای مورد استفاده، که وظیفه اعمال نیروی پیشتنیدگی را بر عهده دارند، باید از نوع میلگرد فولادی با کیفیت بالا و مقاومت کششی بسیار زیاد باشند. این میلگردها که اغلب به صورت کابل یا وایر تولید میشوند، باید دارای حداقل تنش تسلیم و گسیختگی مشخص و همچنین ازدیاد طول مناسب باشند تا بتوانند نیروی کششی مورد نیاز را بدون گسیختگی یا تغییر شکل دائمی تحمل کنند.

۲.۲. شروع کار دستگاه اکسترودر و تولید تیرچه

کار با دستگاه اکسترودر تیرچههای پیشتنیده نیازمند دقت فوقالعادهای است.

- آمادهسازی: ماشین اکسترودرباید به طور کامل تمیز و روغنکاری شوند تا از چسبیدن بتن جلوگیری کرده و امکان جداسازی آسان را فراهم آورند. همچنین، سیستمهای نگهدارنده برای ثابت نگهداشتن میلگردهای پیشتنیدگی در جای خود در طول فرآیند بتنریزی و قبل از کشش، حیاتی هستند.

۲.۳. اعمال نیروی پیشتنیدگی

این مرحله، قلب پروسه تولید تیرچه پیش تنیده است.

- کشش میلگردها: پس از قرارگیری میلگردها در خط تولید و ثابت شدن آنها، نیروی کششی مشخص و محاسبهشدهای توسط جکهای هیدرولیکی به میلگردها اعمال میشود. میزان کشش باید دقیقاً مطابق با محاسبات طراحی باشد و به دقت کنترل شود.

- بتنریزی: در حالی که میلگردها تحت کشش قرار دارند، بتنریزی توسط ماشین اکسترودر انجام میشود. باید اطمینان حاصل شود که بتن به خوبی تمام فضا را پر کرده و تراکم کافی دارد تا از ایجاد فضاهای خالی و حباب هوا جلوگیری شود. ویبراسیون مناسب بتن در این مرحله بسیار مهم است.

- آزاد سازی نیرو: پس از اینکه بتن به مقاومت فشاری اولیه مورد نیاز (مقاومت آزاد سازی) رسید، نیروی کششی به تدریج از میلگردها آزاد میشود. این آزاد سازی باعث انتقال تنشهای فشاری داخلی به تیرچه میشود که نهایتاً منجر به ایجاد تنش فشاری داخلی در عضو بتنی میگردد. زمان و نرخ آزاد سازی نیرو باید با دقت کنترل شود تا از وارد آمدن شوک به بتن تازه سخت شده جلوگیری شود.

۳. ملاحظات طراحی تیرچههای پیش تنیده

طراحی تیرچه پیش تنیده فرآیندی پیچیده است که نیاز به دانش فنی عمیق و رعایت استانداردهای بینالمللی دارد. اشتباه در طراحی میتواند منجر به مشکلات جدی در عملکرد سازه شود.

۳.۱. تحلیل بارگذاری جامع و دقیق

اولین گام در طراحی سازه، تعیین دقیق بارهای وارده بر تیرچه است. این شامل:

- بارهای مرده (Dead Loads): وزن خود تیرچه، سقف، کفپوشها، تیغهبندیها و سایر عناصر ثابت سازه.

- بارهای زنده (Live Loads): بارهای متغیری که در طول عمر سازه ممکن است تغییر کنند، مانند وزن انسانها، مبلمان و تجهیزات.

- بارهای جانبی (Lateral Loads): مانند بارهای ناشی از باد و زلزله که باید اثرات آنها بر روی سیستم سقف و انتقال آن به تیرچهها بررسی شود.

تعیین بارهای طراحی برای به دست آوردن مقادیر تنشهای مجاز در تیرچه در شرایط مختلف سرویس و حد نهایی از اهمیت بالایی برخوردار است.

۳.۲. کاربرد نمودار تنش-کرنش

نمودار تنش-کرنش مصالح بتن و فولاد پیشتنیدگی، ابزاری حیاتی برای درک و پیشبینی رفتار تیرچه تحت بارگذاری است. این نمودارها، رابطه بین تنش و کرنش را برای هر یک از مصالح نشان میدهند و در تحلیل غیرخطی و تعیین ظرفیت نهایی تیرچه نقش کلیدی دارند. استفاده از این نمودارها به مهندس طراح این امکان را میدهد که رفتار تیرچه در شرایط مختلف را با دقت بیشتری مدلسازی کند، از جمله در مرحله پیشتنیدگی، تحت بارهای سرویس و در نهایت شکست.

۳.۳. محاسبات دقیق پیشتنیدگی و بررسی ضررهای آن

محاسبات پیشتنیدگی باید با نهایت دقت انجام شود تا مقدار پیشتنیدگی لازم برای مقابله با بارهای خارجی و کنترل ترکخوردگی تعیین گردد. این محاسبات شامل:

- تنشهای مجاز: تعیین تنشهای مجاز در بتن در مراحل مختلف (آزاد سازی، سرویس و نهایی) و اطمینان از عدم تجاوز از آنها.

- مکان تاندونها: تعیین مکان بهینه میلگردهای پیشتنیدگی (مقطع و ارتفاع) برای مقابله با لنگرهای خمشی و تنشهای برشی.

- بررسی ضررهای پیشتنیدگی: نیروی پیشتنیدگی به مرور زمان به دلیل پدیدههایی مانند خزش بتن، جمعشدگی بتن، وادادگی فولاد، اصطکاک در مجرا (در روش پسکشیدگی) و لغزش در انکراژها کاهش مییابد. محاسبات دقیق این ضررها و اعمال آنها در طراحی برای اطمینان از باقیماندن نیروی پیشتنیدگی کافی در طول عمر سازه ضروری است. این محاسبات باید بر اساس مشخصات مواد و شرایط محیطی انجام شود.

۴. نکات فنی و اجرایی کلیدی در نصب تیرچههای پیش تنیده

نکات اجرایی تیرچه پیش تنیده بخش مهمی از فرآیند است که بر کیفیت نهایی و دوام سازه تأثیر مستقیم دارد. عدم رعایت این نکات میتواند منجر به کاهش عملکرد و حتی آسیبهای جدی شود.

- آمادهسازی محل: محل نصب تیرچهها باید به دقت آماده شود. این شامل صاف و تراز بودن سطح تکیهگاهها، رعایت فواصل مشخص شده در نقشهها و اطمینان از پایداری تکیهگاههای موقت (در صورت نیاز) است.

۴.۳. اهمیت آزمایشهای کنترل کیفیت در تمام مراحل

آزمایشهای کنترل کیفیت در تمام مراحل تولید تیرچه پیشتنیده ضروری است تا از انطباق با استانداردها اطمینان حاصل شود.

- آزمایشهای مصالح: کنترل کیفیت بتن (آزمایش مقاومت فشاری نمونههای مکعبی یا استوانهای) و فولاد پیشتنیدگی (آزمایش کشش) قبل و حین تولید.

- آزمایشهای غیرمخرب (Non-destructive Testing – NDT): این آزمایشها برای بررسی کیفیت اولیه و نهایی تیرچهها پس از تولید بدون آسیب رساندن به آنها انجام میشوند. از جمله این آزمایشها میتوان به موارد زیر اشاره کرد:

- تست اولتراسونیک (Ultrasonic Pulse Velocity – UPV): برای بررسی همگنی و کیفیت بتن و تشخیص نواقص داخلی.

- تست چکش اشمیت (Rebound Hammer Test): برای تخمین مقاومت فشاری بتن در محل.

- تست نفوذپذیری (Permeability Test): برای ارزیابی دوام بتن.

- بازرسی بصری: برای بررسی ترکخوردگیها، ناهمواریها و سایر عیوب ظاهری.

- آزمایشهای بارگذاری: در برخی موارد، ممکن است نیاز به انجام آزمایشهای بارگذاری بر روی نمونههایی از تیرچهها باشد تا رفتار آنها تحت بارهای سرویس و حد نهایی بررسی شود.

کنترل کیفیت مستمر، تضمین کننده دوام و کارایی تیرچههای پیش تنیده در طول عمر مفید سازه خواهد بود.

۵. مزایای استفاده از تیرچههای پیش تنیده در سازهها

تیرچههای پیش تنیده به دلیل ویژگیهای منحصربهفرد خود، مزایای قابل توجهی را به همراه دارند که باعث گسترش استفاده از آنها در صنعت ساخت و ساز شده است.

۵.۱. کاهش وزن سازه و بهینهسازی عملکرد

یکی از مهمترین مزایای تیرچه پیش تنیده، امکان کاهش وزن سازه است. به دلیل مقاومت بالاتر بتن پیشتنیده در برابر خمش و برش، میتوان اعضای سازهای را با ابعاد کوچکتر و در نتیجه وزن کمتر طراحی کرد. این کاهش وزن، به نوبه خود، منجر به:

- کاهش ابعاد پی و فونداسیون: با کاهش بارهای وارده بر فونداسیون، میتوان ابعاد و عمق پی را کاهش داد که صرفهجویی قابل توجهی در هزینهها و زمان اجرا به همراه دارد.

- افزایش کارایی سازه: سازههای سبکتر، در برابر بارهای لرزهای عملکرد بهتری دارند و تنشهای داخلی کمتری را تجربه میکنند.

۵.۲. مقاومت بالا در برابر ترکخوردگی و افزایش دوام

ایجاد تنشهای فشاری در تیرچهها از طریق پیشتنیدگی، باعث خنثی شدن یا کاهش قابل توجه تنشهای کششی ناشی از بارگذاری خارجی میشود. این مکانیزم، موجب کاهش ترکخوردگی در بتن میشود. ترکخوردگی نه تنها از لحاظ ظاهری نامطلوب است، بلکه میتواند راه را برای نفوذ عوامل خورنده مانند رطوبت، یون کلرید و دیاکسید کربن به داخل بتن باز کرده و منجر به خوردگی میلگردهای فولادی شود. با کاهش ترکخوردگی، پیشرفت خرابیها به شدت کند شده و افزایش دوام و عمر مفید سازه را تضمین میکند.

۵.۳. افزایش طول دهانههای قابل اجرا

مقاومت بالا و توانایی کنترل خیز در تیرچههای پیشتنیده، امکان ایجاد دهانههای بزرگ با پشتیبانی کمتر را فراهم میآورد. این ویژگی در طراحی معماری فضاهای وسیع و باز، مانند سالنهای نمایش، پارکینگها، پلها و ساختمانهای صنعتی بسیار ارزشمند است. با افزایش طول دهانه، تعداد ستونها و دیوارهای باربر کاهش مییابد که علاوه بر افزایش فضای مفید، انعطافپذیری بیشتری در طراحی داخلی فراهم میآورد و هزینههای ساخت را نیز کاهش میدهد.

۷. نتیجهگیری

تیرچههای پیش تنیده به عنوان یک فناوری مدرن و پیشرو در صنعت ساخت و ساز، مزایای قابل توجهی از جمله کاهش وزن سازه، افزایش دوام، کاهش ترکخوردگی و امکان ایجاد دهانههای بلند را ارائه میدهند. این ویژگیها، تیرچههای پیشتنیده را به گزینهای کارآمد و اقتصادی برای بسیاری از پروژههای عمرانی تبدیل کرده است.

با این حال، برای بهرهبرداری بهینه از این تکنولوژی، رعایت دقیق نکات فنی اجرای تیرچه پیش تنیده و توجه به چالشهای مربوط به آن ضروری است. این چالشها شامل نیاز به تجهیزات تخصصی، دانش تخصصی در طراحی و اجرا، و ملاحظات توجیه اقتصادی در مقایسه با روشهای سنتی است. با در نظر گرفتن این موارد و پایبندی به استانداردها و مقررات ملی و بینالمللی، میتوان از این سیستم سازهای پیشرفته به بهترین نحو استفاده کرده و به افزایش ایمنی، کارایی و پایداری سازهها کمک شایانی نمود. پیشرفتهای فنی دقیق در تمامی مراحل، از انتخاب مصالح اولیه تا کنترل کیفیت نهایی، کلید موفقیت در استفاده از این ساخت و ساز مدرن است.